Malzeme işlemede bir köşe taşı olan bilyalı değirmen, katı malzemelerin boyutunu darbe ve yıpratma yoluyla küçültmek için tasarlanmış bir makinedir. Çalışması, yüksek hızda dönen öğütme ortamıyla (tipik olarak çelik veya seramik bilyeler) dolu silindirik bir hazneyi içerir. Öğütülecek malzeme hazneye sokulur ve çarpışan öğütme ortamı tarafından üretilen yoğun kuvvetlere maruz bırakılır.

Kaynak simgesi

Bilyalı Değirmenin Temel Bileşenleri

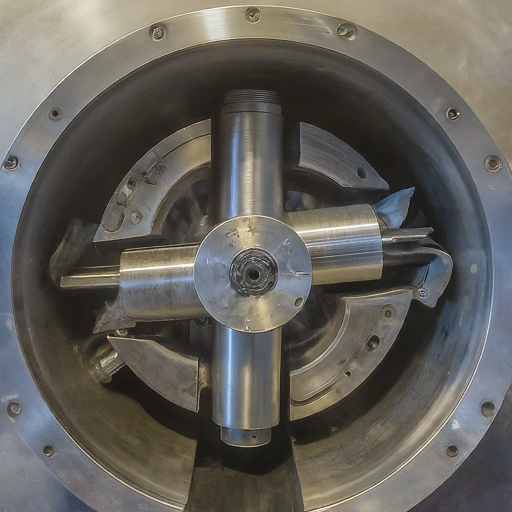

Öğütme Haznesi: Öğütme ortamını ve malzemeyi barındıran silindirik kap.

Kaynak simgesi

Öğütme Ortamı: Malzemeye çarpan ve öğüten bilyeler.

Tahrik Sistemi: Haznenin dönüşüne güç sağlayan motor.

Çerçeve: Tüm makine için yapısal destek.

Astar: Hazne duvarlarını aşınma ve yıpranmaya karşı korur.

Kaynak simgesi

Besleme ve Boşaltma Portları: Malzemeyi sokmak ve çıkarmak için.

Kaynak simgesi

Soğutma Sistemi: Bazı modellerde, sıcaklık kontrolü için.

Çalışma Prensibi

Bilyalı değirmen nispeten basit ancak etkili bir prensiple çalışır. Hazne döndükçe, öğütme ortamı santrifüj kuvvetiyle belirli bir yüksekliğe kaldırılır ve daha sonra yerçekimi altında geri düşerek malzemeye çarpar ve parçalanmasına neden olur. Bu işlem sürekli olarak tekrarlanır ve parçacık boyutunda kademeli bir küçülme ile sonuçlanır.

Kaynak simgesi

Taşlama Performansını Etkileyen Faktörler

Öğütme verimliliğini ve nihai partikül boyutu dağılımını etkileyen çeşitli faktörler vardır:

Öğütme Ortamı: Öğütme ortamının türü, boyutu ve miktarı prosesi önemli ölçüde etkiler.

Kaynak simgesi

Dönme Hızı: Daha yüksek hızlar genellikle daha ince parçacıklara yol açar, ancak aynı zamanda ısı üretebilir ve öğütme ortamının ömrünü kısaltabilir.

Öğütme Süresi: Öğütme işleminin süresi nihai partikül boyutunu etkiler.

Malzeme Yükü: Yüklenen malzeme miktarı öğütme verimliliğini etkiler ve aşırı yüklemeyi önler.

Hazne Tasarımı: Haznenin geometrisi ve malzemesi öğütme performansını etkileyebilir.

Sıcaklık Kontrolü: Sıcaklığa duyarlı malzemeler için soğutma sistemleri gerekli olabilir.

Bilyalı Değirmenin Temel Bileşenleri

Öğütme Haznesi: Öğütme ortamını ve malzemeyi barındıran silindirik kap.

Kaynak simgesi

Öğütme Ortamı: Malzemeye çarpan ve öğüten bilyeler.

Tahrik Sistemi: Haznenin dönüşüne güç sağlayan motor.

Çerçeve: Tüm makine için yapısal destek.

Astar: Hazne duvarlarını aşınma ve yıpranmaya karşı korur.

Kaynak simgesi

Besleme ve Boşaltma Portları: Malzemeyi sokmak ve çıkarmak için.

Kaynak simgesi

Soğutma Sistemi: Bazı modellerde, sıcaklık kontrolü için.

Çalışma Prensibi

Bilyalı değirmen nispeten basit ancak etkili bir prensiple çalışır. Hazne döndükçe, öğütme ortamı santrifüj kuvvetiyle belirli bir yüksekliğe kaldırılır ve daha sonra yerçekimi altında geri düşerek malzemeye çarpar ve parçalanmasına neden olur. Bu işlem sürekli olarak tekrarlanır ve parçacık boyutunda kademeli bir küçülme ile sonuçlanır.

Kaynak simgesi

Taşlama Performansını Etkileyen Faktörler

Öğütme verimliliğini ve nihai partikül boyutu dağılımını etkileyen çeşitli faktörler vardır:

Öğütme Ortamı: Öğütme ortamının türü, boyutu ve miktarı prosesi önemli ölçüde etkiler.

Kaynak simgesi

Dönme Hızı: Daha yüksek hızlar genellikle daha ince parçacıklara yol açar, ancak aynı zamanda ısı üretebilir ve öğütme ortamının ömrünü kısaltabilir.

Öğütme Süresi: Öğütme işleminin süresi nihai partikül boyutunu etkiler.

Malzeme Yükü: Yüklenen malzeme miktarı öğütme verimliliğini etkiler ve aşırı yüklemeyi önler.

Hazne Tasarımı: Haznenin geometrisi ve malzemesi öğütme performansını etkileyebilir.

Sıcaklık Kontrolü: Sıcaklığa duyarlı malzemeler için soğutma sistemleri gerekli olabilir.

Bilyalı Değirmen Çeşitleri

Toplu Bilyalı Değirmenler: Tüm öğütme işlemi tek bir partide gerçekleşir.

Sürekli Bilyalı Değirmenler: Malzeme sürekli olarak değirmene beslenir ve değirmenden boşaltılır.

Kaynak simgesi

Yatay Bilyalı Değirmenler: Öğütme haznesi yatay bir eksen üzerinde döner.

Kaynak simgesi

Dikey Bilyalı Değirmenler: Öğütme haznesi dikey bir eksen üzerinde döner.

Gezegensel Bilyalı Değirmenler: Gelişmiş öğütme verimliliği için gezegensel bir hareket kullanır.

Güvenlikle İlgili Hususlar

Güvenlik gözlükleri ve eldivenler dahil olmak üzere koruyucu ekipman kullanın.

Kaynak simgesi

Çalışırken değirmene dokunmaktan kaçının.

Değirmeni çalıştırmadan önce kapağı sıkıca sabitleyin.

Kaynak simgesi

Üreticinin güvenlik yönergelerine uyun.

Bakım ve Sorun Giderme

Optimum performans ve uzun ömür için düzenli bakım çok önemlidir. Buna aşağıdakiler dahildir:

Değirmenin her kullanımdan sonra temizlenmesi.

Öğütme malzemesinin aşınma açısından incelenmesi.

Hazne kaplamasının durumunu kontrol etme.

Hareketli parçaların gerektiği gibi yağlanması.

Yaygın sorunlar ve sorun giderme adımları makinenin kılavuzunda belirtilmelidir.

Bilyalı Değirmen Uygulamaları

Bilyalı değirmenler, aşağıdakiler de dahil olmak üzere çeşitli endüstrilerde uygulama alanı bulmaktadır:

Madencilik ve mineral işleme

Çimento üretimi

İlaçlar

Seramikler

Kimyasal işleme

Kullanıcılar, bilyalı değirmen çalışmasının temel ilkelerini anlayarak ve uygun prosedürleri izleyerek optimum sonuçlar elde edebilir ve ekipmanlarının uzun ömürlü olmasını sağlayabilir.

Öğütme ortamı seçimi, partikül boyutu dağılımı analizi veya değirmen tasarımı optimizasyonu gibi bilyalı değirmen operasyonunun belirli yönlerini daha derinlemesine incelemek ister misiniz?

Bilyalı Değirmen Çeşitleri

Toplu Bilyalı Değirmenler: Tüm öğütme işlemi tek bir partide gerçekleşir.

Sürekli Bilyalı Değirmenler: Malzeme sürekli olarak değirmene beslenir ve değirmenden boşaltılır.

Kaynak simgesi

Yatay Bilyalı Değirmenler: Öğütme haznesi yatay bir eksen üzerinde döner.

Kaynak simgesi

Dikey Bilyalı Değirmenler: Öğütme haznesi dikey bir eksen üzerinde döner.

Gezegensel Bilyalı Değirmenler: Gelişmiş öğütme verimliliği için gezegensel bir hareket kullanır.

Güvenlikle İlgili Hususlar

Güvenlik gözlükleri ve eldivenler dahil olmak üzere koruyucu ekipman kullanın.

Kaynak simgesi

Çalışırken değirmene dokunmaktan kaçının.

Değirmeni çalıştırmadan önce kapağı sıkıca sabitleyin.

Kaynak simgesi

Üreticinin güvenlik yönergelerine uyun.

Bakım ve Sorun Giderme

Optimum performans ve uzun ömür için düzenli bakım çok önemlidir. Buna aşağıdakiler dahildir:

Değirmenin her kullanımdan sonra temizlenmesi.

Öğütme malzemesinin aşınma açısından incelenmesi.

Hazne kaplamasının durumunu kontrol etme.

Hareketli parçaların gerektiği gibi yağlanması.

Yaygın sorunlar ve sorun giderme adımları makinenin kılavuzunda belirtilmelidir.

Bilyalı Değirmen Uygulamaları

Bilyalı değirmenler, aşağıdakiler de dahil olmak üzere çeşitli endüstrilerde uygulama alanı bulmaktadır:

Madencilik ve mineral işleme

Çimento üretimi

İlaçlar

Seramikler

Kimyasal işleme

Kullanıcılar, bilyalı değirmen çalışmasının temel ilkelerini anlayarak ve uygun prosedürleri izleyerek optimum sonuçlar elde edebilir ve ekipmanlarının uzun ömürlü olmasını sağlayabilir.

Öğütme ortamı seçimi, partikül boyutu dağılımı analizi veya değirmen tasarımı optimizasyonu gibi bilyalı değirmen operasyonunun belirli yönlerini daha derinlemesine incelemek ister misiniz?