Il mulino a sfere è un'apparecchiatura fondamentale in numerosi settori, dall'estrazione mineraria alla produzione di cemento, dalla ceramica alla farmaceutica.

La sua funzione è quella di ridurre le dimensioni dei materiali solidi attraverso una combinazione di impatto e attrito. Questo capitolo approfondisce i principi fondamentali che regolano la progettazione dei mulini a sfere, con l'obiettivo di fornire una comprensione completa dei fattori che ne influenzano le prestazioni e l'efficienza.

Principi di base del funzionamento

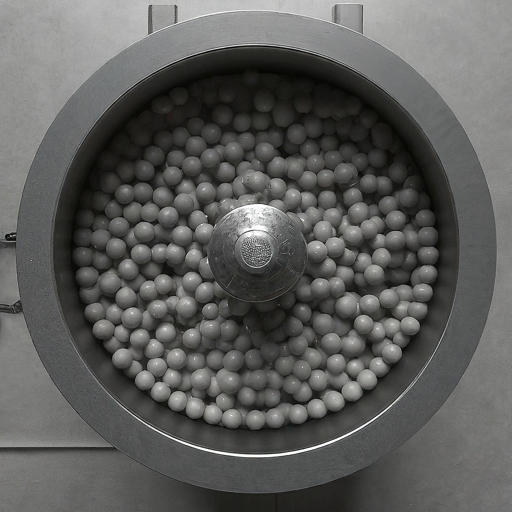

Un mulino a sfere è essenzialmente un guscio cilindrico rotante parzialmente riempito di mezzi di macinazione, in genere sfere d'acciaio. Durante la rotazione del mulino, i mezzi di macinazione vengono sollevati dalla forza centrifuga e scendono a cascata fino a colpire il materiale da macinare. Questo impatto, unito all'attrito causato dallo sfregamento dei mezzi di macinazione tra loro e con il materiale, determina una riduzione delle dimensioni.

Icona della fonte

Icona della fonte

Velocità critica

Un parametro critico nel funzionamento del mulino a sfere è la velocità critica. È definita come la velocità di rotazione alla quale i mezzi di macinazione iniziano a centrifugare, formando uno strato anulare continuo sulla parete interna del mulino. Il funzionamento al di sopra della velocità critica porta a un'azione di centrifugazione, mentre al di sotto di essa prevale un'azione a cascata. La scelta della velocità operativa dipende dalle condizioni di macinazione desiderate.

Icona della fonte

Requisiti di potenza

La potenza assorbita da un mulino a sfere viene consumata per superare le perdite per attrito, per sollevare i mezzi di macinazione e per il processo di macinazione vero e proprio. La potenza richiesta per la macinazione è influenzata da fattori quali le dimensioni dell'alimentazione, la finezza del prodotto desiderata, le dimensioni del mulino e l'energia specifica richiesta per il materiale da macinare.

Considerazioni sulla progettazione

Dimensioni del mulino

Le dimensioni di un mulino a sfere, compresi il diametro e la lunghezza, influiscono in modo significativo sulle sue prestazioni. Un mulino più lungo offre generalmente un tempo di macinazione maggiore, con conseguente prodotto più fine. Tuttavia, una lunghezza eccessiva può portare a una macinazione non uniforme. Il diametro influenza l'altezza di sollevamento del materiale di macinazione e l'energia di impatto.

Icona della fonte

Design del rivestimento del mulino

Il rivestimento del mulino svolge un ruolo cruciale nel processo di macinazione. Protegge il mantello del mulino dall'usura e influenza l'azione di macinazione. Il design del rivestimento, che comprende la forma, il materiale e la disposizione delle barre di sollevamento, influisce sull'efficienza di macinazione e sul consumo energetico.

Principi di base del funzionamento

Un mulino a sfere è essenzialmente un guscio cilindrico rotante parzialmente riempito di mezzi di macinazione, in genere sfere d'acciaio. Durante la rotazione del mulino, i mezzi di macinazione vengono sollevati dalla forza centrifuga e scendono a cascata fino a colpire il materiale da macinare. Questo impatto, unito all'attrito causato dallo sfregamento dei mezzi di macinazione tra loro e con il materiale, determina una riduzione delle dimensioni.

Icona della fonte

Icona della fonte

Velocità critica

Un parametro critico nel funzionamento del mulino a sfere è la velocità critica. È definita come la velocità di rotazione alla quale i mezzi di macinazione iniziano a centrifugare, formando uno strato anulare continuo sulla parete interna del mulino. Il funzionamento al di sopra della velocità critica porta a un'azione di centrifugazione, mentre al di sotto di essa prevale un'azione a cascata. La scelta della velocità operativa dipende dalle condizioni di macinazione desiderate.

Icona della fonte

Requisiti di potenza

La potenza assorbita da un mulino a sfere viene consumata per superare le perdite per attrito, per sollevare i mezzi di macinazione e per il processo di macinazione vero e proprio. La potenza richiesta per la macinazione è influenzata da fattori quali le dimensioni dell'alimentazione, la finezza del prodotto desiderata, le dimensioni del mulino e l'energia specifica richiesta per il materiale da macinare.

Considerazioni sulla progettazione

Dimensioni del mulino

Le dimensioni di un mulino a sfere, compresi il diametro e la lunghezza, influiscono in modo significativo sulle sue prestazioni. Un mulino più lungo offre generalmente un tempo di macinazione maggiore, con conseguente prodotto più fine. Tuttavia, una lunghezza eccessiva può portare a una macinazione non uniforme. Il diametro influenza l'altezza di sollevamento del materiale di macinazione e l'energia di impatto.

Icona della fonte

Design del rivestimento del mulino

Il rivestimento del mulino svolge un ruolo cruciale nel processo di macinazione. Protegge il mantello del mulino dall'usura e influenza l'azione di macinazione. Il design del rivestimento, che comprende la forma, il materiale e la disposizione delle barre di sollevamento, influisce sull'efficienza di macinazione e sul consumo energetico.

Mezzi di macinazione

La scelta dei mezzi di macinazione è fondamentale. I fattori da considerare sono la durezza, la densità e la resistenza all'usura del materiale. Anche le dimensioni e la quantità dei mezzi di macinazione influiscono sull'efficienza della macinazione. Una combinazione adeguata di dimensioni dei media può ottimizzare il processo di macinazione.

Alimentazione e scarico

I sistemi di alimentazione e scarico sono componenti essenziali di un mulino a sfere. Il sistema di alimentazione deve garantire una distribuzione uniforme del materiale nel mulino. Il sistema di scarico deve rimuovere efficacemente il prodotto macinato senza alterare il processo di macinazione.

Valutazione delle prestazioni

Le prestazioni di un mulino a sfere sono tipicamente valutate in base a parametri quali la finezza del prodotto, il consumo energetico e l'efficienza di macinazione. Sono disponibili diversi modelli empirici e teorici per prevedere le prestazioni dei mulini a sfere.

Indice di lavoro di Bond

L'indice di lavoro di Bond è un parametro empirico ampiamente utilizzato per stimare la potenza necessaria per macinare un determinato materiale. Viene determinato attraverso test di laboratorio e può essere utilizzato per prevedere il consumo di energia di un mulino a sfere in scala reale.

Icona della fonte

Cinetica di macinazione

La cinetica di macinazione studia il tasso di riduzione delle dimensioni delle particelle in un mulino a sfere. Si tratta di analizzare i fattori che influenzano la velocità di macinazione, come la velocità del mulino, il carico dei media e le caratteristiche dell'alimentazione.

Scalabilità e ottimizzazione

La scalabilità di un mulino a sfere da laboratorio a scala industriale richiede un'attenta considerazione di vari fattori, tra cui la somiglianza geometrica, la scalabilità della potenza e le proprietà dei materiali. L'ottimizzazione delle prestazioni del mulino a sfere comporta la messa a punto dei parametri operativi e delle variabili di progetto per ottenere le caratteristiche desiderate del prodotto, riducendo al minimo il consumo energetico.

Conclusioni

La progettazione di un mulino a sfere è un processo complesso che coinvolge numerosi fattori interconnessi. Una comprensione approfondita dei principi fondamentali, unita all'esperienza pratica, è essenziale per ottenere prestazioni ottimali. Considerando attentamente i fattori discussi in questo capitolo, gli ingegneri possono progettare e far funzionare i mulini a sfere in modo efficiente per varie applicazioni.

Nota: questa è una panoramica generale dei principi di progettazione dei mulini a sfere. Un'analisi più approfondita richiederebbe l'approfondimento di aspetti specifici come le proprietà dei materiali, i meccanismi di macinazione e le tecniche di modellazione avanzate. Inoltre, casi pratici e dati sperimentali arricchirebbero la comprensione del comportamento dei mulini a sfere.

Desiderate concentrarvi su un aspetto specifico della progettazione di un mulino a sfere, come la selezione dei mezzi di macinazione, la progettazione del rivestimento o le considerazioni sullo scale-up?

Mezzi di macinazione

La scelta dei mezzi di macinazione è fondamentale. I fattori da considerare sono la durezza, la densità e la resistenza all'usura del materiale. Anche le dimensioni e la quantità dei mezzi di macinazione influiscono sull'efficienza della macinazione. Una combinazione adeguata di dimensioni dei media può ottimizzare il processo di macinazione.

Alimentazione e scarico

I sistemi di alimentazione e scarico sono componenti essenziali di un mulino a sfere. Il sistema di alimentazione deve garantire una distribuzione uniforme del materiale nel mulino. Il sistema di scarico deve rimuovere efficacemente il prodotto macinato senza alterare il processo di macinazione.

Valutazione delle prestazioni

Le prestazioni di un mulino a sfere sono tipicamente valutate in base a parametri quali la finezza del prodotto, il consumo energetico e l'efficienza di macinazione. Sono disponibili diversi modelli empirici e teorici per prevedere le prestazioni dei mulini a sfere.

Indice di lavoro di Bond

L'indice di lavoro di Bond è un parametro empirico ampiamente utilizzato per stimare la potenza necessaria per macinare un determinato materiale. Viene determinato attraverso test di laboratorio e può essere utilizzato per prevedere il consumo di energia di un mulino a sfere in scala reale.

Icona della fonte

Cinetica di macinazione

La cinetica di macinazione studia il tasso di riduzione delle dimensioni delle particelle in un mulino a sfere. Si tratta di analizzare i fattori che influenzano la velocità di macinazione, come la velocità del mulino, il carico dei media e le caratteristiche dell'alimentazione.

Scalabilità e ottimizzazione

La scalabilità di un mulino a sfere da laboratorio a scala industriale richiede un'attenta considerazione di vari fattori, tra cui la somiglianza geometrica, la scalabilità della potenza e le proprietà dei materiali. L'ottimizzazione delle prestazioni del mulino a sfere comporta la messa a punto dei parametri operativi e delle variabili di progetto per ottenere le caratteristiche desiderate del prodotto, riducendo al minimo il consumo energetico.

Conclusioni

La progettazione di un mulino a sfere è un processo complesso che coinvolge numerosi fattori interconnessi. Una comprensione approfondita dei principi fondamentali, unita all'esperienza pratica, è essenziale per ottenere prestazioni ottimali. Considerando attentamente i fattori discussi in questo capitolo, gli ingegneri possono progettare e far funzionare i mulini a sfere in modo efficiente per varie applicazioni.

Nota: questa è una panoramica generale dei principi di progettazione dei mulini a sfere. Un'analisi più approfondita richiederebbe l'approfondimento di aspetti specifici come le proprietà dei materiali, i meccanismi di macinazione e le tecniche di modellazione avanzate. Inoltre, casi pratici e dati sperimentali arricchirebbero la comprensione del comportamento dei mulini a sfere.

Desiderate concentrarvi su un aspetto specifico della progettazione di un mulino a sfere, come la selezione dei mezzi di macinazione, la progettazione del rivestimento o le considerazioni sullo scale-up?